절연 공구

절연 공구 제조를 위한 특별한 과정

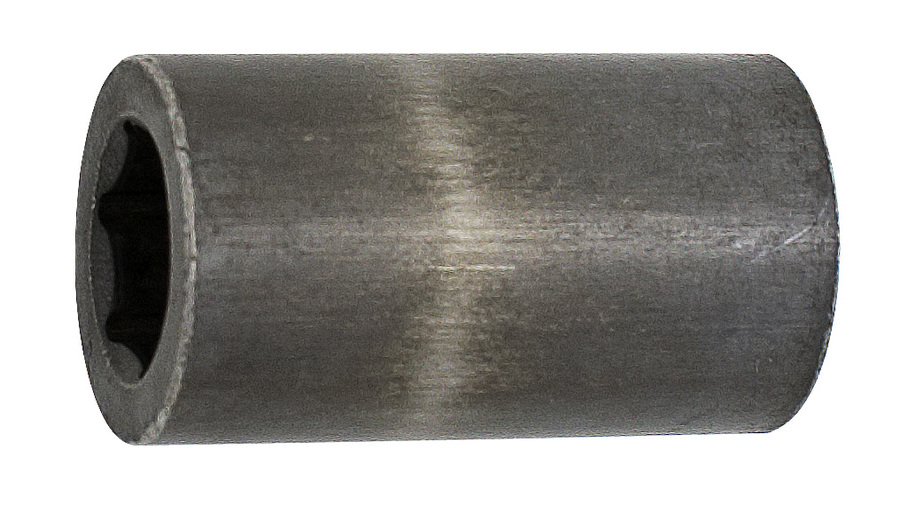

소켓의 냉간 단조

여기에는 어닐링, 인산염 처리 및 수축을 포함하는 순차적인 기술 프로세스가 포함됩니다.

소켓의 CNC 작업

ISO 표준에 따라 소켓을 필요한 크기로 가공하기 위해 특수 목적의 CNC 기계가 사용됩니다.

렌치 마킹

렌치의 치수와 재료를 나타내는 적절한 표시를 렌치에 각인하기 위해 특별한 절차가 사용됩니다.

열처리

어닐링 및 템퍼링 작업은 렌치에 적절한 미세 구조와 최적의 강도 특성을 부여하여 프리미엄 토크 값과 긴 서비스 수명을 제공하는 데 사용됩니다.

샌딩

샌딩은 제품 표면에 연마재를 분사하여 제품 표면을 균일하게 거칠게 만들고 열처리 과정에서 발생하는 산화물을 제거합니다. 샌딩된 표면은 고르게 거칠고 일정하므로 특정 표면을 더 처리한 제품에 우수한 제품 외관과 표면 대비를 제공합니다.

크롬 도금

소켓은 부식 및 기타 외부 영향으로부터 보호하는 산화크롬의 얇지만 단단한 코팅으로 도금됩니다. 동시에 소켓에 적절한 전문적인 외관을 제공합니다.

플라스틱 코팅 과정

이중 플라스틱 코팅

최대 1000V의 전압 조건에서 작업하기에 적합한 여러 층의 플라스틱으로 공구를 코팅하는 프로세스는 요구 사항에서 벗어나지 않아야 하는 구현 매개변수가 정확하게 정의된 일련의 작업입니다. 이것이 품질과 가장 중요한 안전한 제품을 얻는 유일한 방법입니다. 플라스틱 코팅을 하기 전에 공구의 금속 부분인 조각이 공정을 위해 준비되어야 합니다. 아세톤 용기에서 탈지한 후 건조시키고, 공구의 재료와 금속 부분이 필요한 위치에 효과적으로 접착되도록 공구의 금속 부분을 접착 특성을 활성화하는 특수 액체에 담급니다. 그런 다음 조각을 특수 홀더에 장착합니다. 가열 과정은 특수 챔버 용광로에서 시작한 다음 즉시 주황색 소재에 담급니다. 그것은 물질이 떨어지도록 최적의 속도로 적절한 온도로 가열된 물질에서 제거되어야 합니다. 두 번째 플라스틱 코팅 전에 조각은 지정된 온도의 용광로에서 젤라틴화됩니다. 그런 다음 빨간색 재료로 두 번째 플라스틱 코팅을 하고 젤라틴화 과정을 반복하고 빨간색 재료로 다시 한 번 최종 플라스틱 코팅을 하여 조각에 2층 또는 3층 코팅의 최종 두께를 제공합니다. 적절한 광택과 전문적인 외관을 위해 조각은 규정된 온도의 용광로에서 안정화됩니다.

주황색의 경고 표시

VDE 공구의 이중 플라스틱 보호는 마모된 공구를 적시에 감지할 수 있기 때문에 작업 시 이중 안전을 보장합니다. 공구가 마모되면 주황색(보호층 2)이 사용자에게 즉각적인 교체가 필요함을 경고합니다.

안전 공구